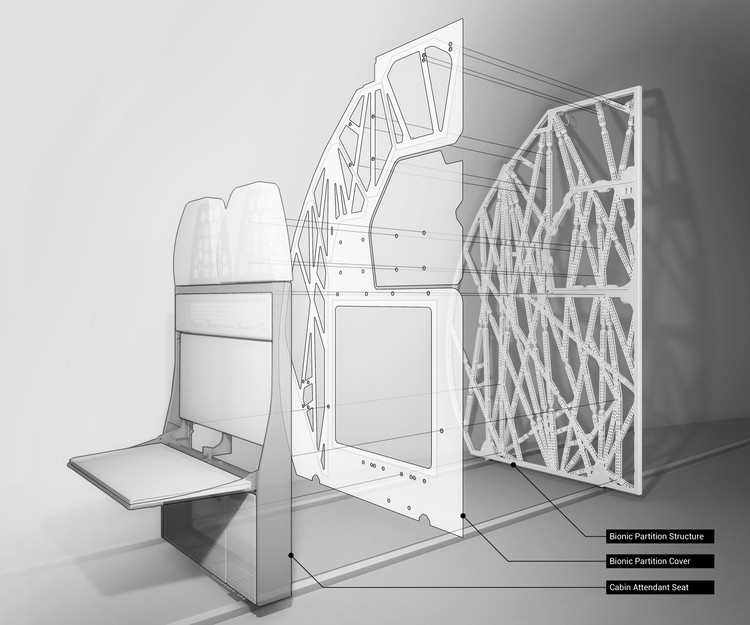

Você provavelmente nunca deu muita atenção às divisórias internas, e, aparentemente básicas de um avião, no entanto, se olhar atentamente perceberá que os códigos de obra são como um passeio no parque se comparados aos exigentes padrões do design de aviação. Aqueles painéis de espessura fina, por exemplo, que separam os assentos dos passageiros da parte que abriga a cozinha do avião também devem ser capazes de suportar o peso dos assentos de emergência dos comissários de bordo e fornecer um espaço suficiente para acomodar as macas de emergência removíveis - isso sem mencionar os rigorosos padrões de segurança e testes de colisão pelos os quais todos os componentes de uma aeronave devem passar. Com todos esses desafios em mente The Living, a Autodesk em colaboração com a Airbus e APWorks, desenvolveram o Bionic Partition Project, que aproveita o design generativo e a impressão 3D para maximizar a eficiência estrutural dos painéis, reduzindo o peso de uma aeronave, e economizando combustível. Esses avanços tecnológicos poderão ter importantes implicações à longo prazo.

Os projetistas do "The Living" estabeleceram, primeiramente, um formato específico para os painéis (dimensionado para caber nas aeronaves da série A320) e também os pontos de conexão deles com o revestimento externo do avião. O criador dessa experiência, David Benjamin, a descreveu como "uma continuação do trabalho mais amplo desenvolvido pelo "The Living" na intersecção entre a biologia, a computação e o design". De acordo com seu depoimento, eles, então aplicaram uma série de algoritmos customizáveis para maximizar a eficiência da rede de elementos estruturais que conformam os painéis em um processo que imita a estrutura celular e o crescimento de um osso humano, tal como demonstra o vídeo abaixo.

O processo de design generativo, além do design em si, também concebeu as conexões, como a amarração dos elementos estruturais de um painel, por exemplo, a partir de uma miniatura de papel, que, por sua vez, estabeleceu as matrizes das peças impressas em 3D que se encaixam até a concepção da peça em sua totalidade. O resultado é a impressão 3D do maior componente de um avião do mundo.

Usando o processo generativo de design, e a tecnologia da impressão 3D, o "The Living" e a Airbus foram capazes de reduzir o peso total de cada componente em cerca de 45%, ou o correspondente a 30 quilogramas. Tratando desta forma, pode-se imaginar que 30 quilos seja pouco já que um avião pode pesar cerca de 93 toneladas quando está completamente ocupado, mesmo assim, a Airbus estima que se puder alcançar essa mesma redução de peso em toda a sua atual frota aviões da série A320 poderá economizar cerca de 465.000 toneladas de CO² por ano.

Voltando à terra firme, sabe-se que os edifícios não necessitam queimar nenhum tipo de combustível para ficarem de pé, por isso, no que diz respeito à adoção deste tipo de tecnologia disponível, a arquitetura não enfrenta a mesma urgência que a indústria da aviação. Assim mesmo, o processo de design generativo que o "The Living" utilizou nesta proposta poderia ajudar arquitetos a desenvolverem soluções estruturais inovadoras para projetos mais complexos, ou ainda, a maximizarem a eficiência dos materiais de construção a fim de reduzir os impactos ambientais.